L’ensemble de la coque et de la structure étant maintenant terminée, notre bolide de course semble presque achevé...à deux-trois détails près tout de même ! Car avant de passer à la peinture et à l’équipement, il manque un élément de taille dans la partie construction composite : la fabrication des appendices du bateau !

Sur un Class40, cette étape est relativement simple par rapport à d'autres types de bateau : il y a seulement trois appendices autorisés par la jauge ! Exit donc les foils ou dérives qu'on voit par exemple sur les Mini 6.50, les Figaro 3 ou encore évidemment les Imoca du Vendée Globe. Pourquoi ce choix ? Par souci de coût et de durabilité principalement, car ce sont des pièces très sollicitées structurellement, donc techniquement difficiles à réaliser et qui demandent des heures et des heures de travail. L'idée de la Class40 étant de limiter les budgets et d'éviter l'obsolescence précoce des bateaux, le choix a donc été fait d'autoriser les bateaux à n'avoir que :

- Une quille, elle-même composée d’un voile de quille et d’un bulbe. Son utilité ? Faire contrepoids ! Quand le bateau gîte, c'est grâce à cet ingénieux système qu'on ne se retourne pas !

- Deux safrans, qu’on retrouve sur le tableau-arrière du bateau, et qui ont la particularité d’être des safrans relevables. Son usage ? Diriger le bateau !

Première objectif : bientôt la quille

La quille est d'abord composée d’un bulbe en plomb, dessiné sur-mesure pour le bateau par l'architecte, à savoir dans notre cas David Raison. Pour chaque bulbe en plomb, un moule est donc utilisé, dans lequel on va venir couler le plomb à l’état liquide, à très haute température (327,5 °C pour le plomb, 630,6 °C pour l'antimoine, ce métal qui permet de durcir le mélange). Une fois ce métal en fusion versé dans le moule, on le laisse refroidir, puis on démoule. C’est une opération assez simple puisque dans ce cas-là on travaille avec des moules perdus constitués de sable. Il suffit donc de venir casser la croûte de sable durcie et on récupère la pièce en plomb à la bonne géométrie !

Ceux qui me suivent depuis un certain temps se souviennent peut-être que j'avais réalisé moi-même cette étape pour mon Mini 6.50, en fondant mon propre bulbe dans un moule (de plâtre cette fois). Mais vu les volumes et le poids (plus de deux tonnes contre 300 kilos pour mon précédent bateau), et peut-être un certain sens de la raison venant avec les années, j'ai évidemment évité de reproduire ce genre d'opérations périlleuses. Je vous remets tout de même la vidéo de l'époque, pour vous donner une idée du procédé (et pour se rappeler des bons souvenirs quand on était jeunes et fous :))

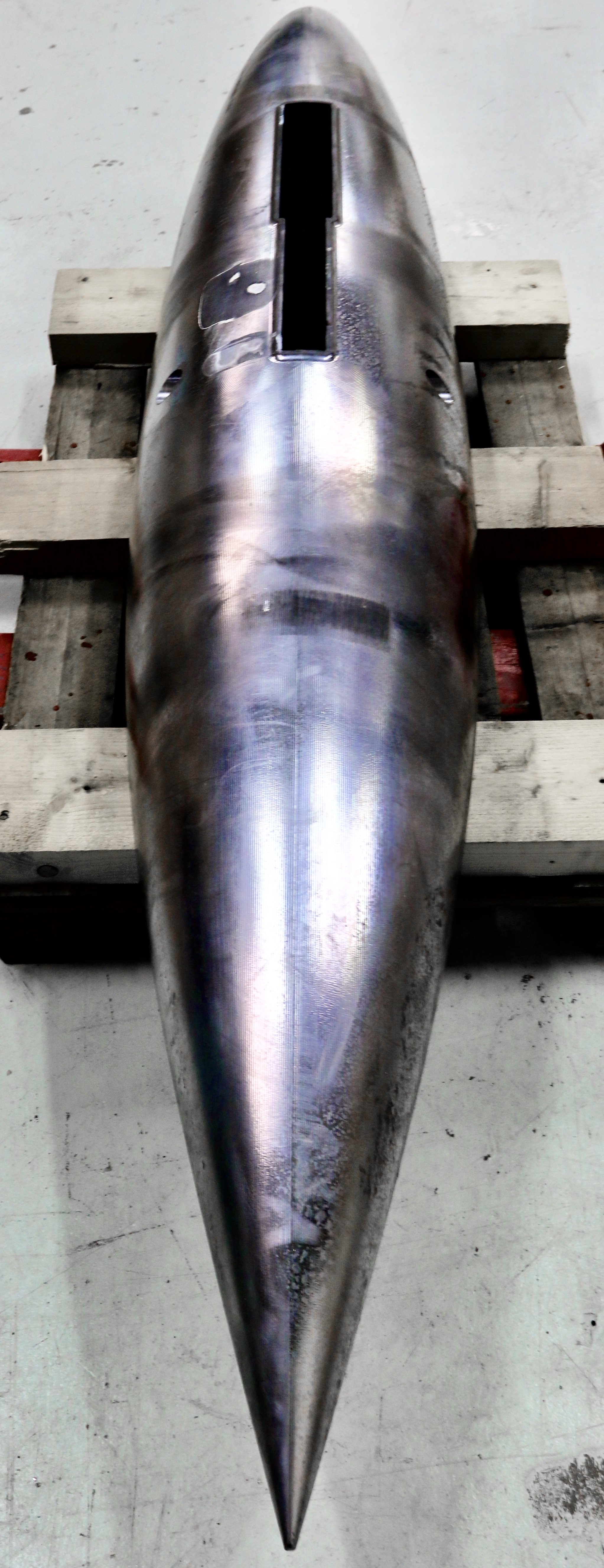

L'énorme pièce de plomb ainsi démoulée va ensuite être légèrement retravaillée grâce à un usinage numérique. La géométrie, qui a été conçue initalement en 3D, va en effet être recréée au millimètre près par une machine qui va réaliser un surfaçage, c'est-à-dire qu'elle va enlever l’excédent de matière lorsqu'il y en a. Pour être sûr de ne pas se retrouver avec une pièce présentant des creux, le bulbe en plomb est généralement moulé à une géométrie très légèrement plus importante que celle souhaitée à la fin. Concrètement, très peu de matière est enlevée par la machine, mais c’est le seul moyen d'obtenir une géométrie la plus hydrodynamique possible, sans la moindre aspérité ! Une vraie bombe !

L'ogive immortalisée par @SamClickClack !

Une fois livré au chantier, le bulbe est apprêté, c’est-à-dire qu’on y passe une couche de primaire époxy qui sert d’accroche entre le plomb en lui-même et la peinture antifouling que l’on appliquera à la fin sur l’ensemble de la quille.

Deuxième étape : le voile de quille. De quoi on parle ? De la grande pièce de plus de 2 mètres 50 qui tient le bulbe à son extrémité basse, et fait la jonction avec le bateau à son extrémité haute. Encore une fois, c’est un élément qui est immergé, donc sa géométrie doit répondre à deux exigences : ne pas pousser trop d’eau pour éviter de freiner le bateau, mais aussi permettre au bateau de ne pas déraper sur l’eau.

Le profil de ce voile de quille va donc ressembler assez fortement au profil d’une aile d’avion, à la différence près que c’est un profil symétrique et pas asymétrique. Un avion vole globalement toujours avec le dessous des ailes vers le bas (à moins d'avoir un pilote très farceur), tandis qu’un voile de quille va à la fois devoir nous permettre de naviguer en babord amure comme en tribord amure suivant que le vent vient d’un côté ou de l’autre. La géométrie de ce profil doit donc être la même des deux côtés, et est primordiale pour de bonnes performances hydrodynamiques.

Autre paramètre à ne pas oublier quand on parle du voile de quille : la charge à laquelle il va être soumise. On parle quand même d’une pièce en longueur, qui tient un bulbe d’environ deux tonnes, tandis que sa partie supérieure est soumise à d’importantes secousses, accélérations, ralentissements, etc… Structurellement, pour que la pièce tienne le choc, elle est donc réalisée dans un acier à haut module, c’est-à-dire un acier très raide qui va permettre d’éviter au maximum toute déformation. C’est logique : quand le bateau gîte, le voile ne doit pas se tordre si on veut garder l’effet de contrepoids.

La pièce est donc d’abord constituée par un assemblage de tôles très rigides, puis, autour de cette structure, on va réaliser un carénage en venant d’abord coller de la mousse en avant, en arrière et sur les deux côtés de cette poutre métallique. On va de nouveau usiner ces mousses pour obtenir un effet de surface optimal et parfaitement hydrodynamique. C’est une manutention assez complexe puisque la pièce est très grande et relativement lourde. Lorsque la forme obtenue est conforme au plan de l’architecte, la pièce est rapatriée au chantier de construction. On vient alors draper des tissus de fibre de verre au dessus de la mousse, et, de la même manière qu’on a construit la coque du bateau, on va infuser ces fibres pour qu’elles s’imprègnent de résine et qu’elles soient bien collées à la mousse, elle-même bien collée à la structure en acier.

Une fois cette opération réalisée, on va assembler le voile de quille avec le bulbe. Vous imaginez bien qu’on ne va pas lésiner sur les moyens, ce serait gênant de perdre le bulbe en route… Ce sont donc de gros boulons qui vont nous servir à assembler l’ensemble. Une fois ces boulons parfaitement serrés, on vient combler tous les petits interstices laissés par le montage avec de la résine époxy. On peut ensuite apprêter le voile, et vous obtiendrez ainsi une quille prête à peindre et une équipe de constructeurs bien soulagée d'en avoir terminé avec cette étape !

Deuxième objectif : des moules au safran

Reste donc le chantier des safrans du bateau ! Le fonctionnement va être relativement similaire à celui du voile de quille. Là aussi, la partie structurelle est métallique : il s’agit d’une mèche en inox qui va faire toute la longueur de la pièce. Sur nos bateaux, on la voit même dépasser sur le haut du safran, puisque seule la partie immergée est carénée avec une forme hydrodynamique, le haut restant "à nu".

Là encore,, le dessin des safrans est étudié pour que leur forme génère le moins de frein possible dans l’eau, mais permette suffisamment de portance pour pouvoir diriger le bateau. Petite différence cependant : autant la quille reste dans l’axe, autant les safrans peuvent bouger autour de l’axe soit pour abattre, soit pour lofer – traduction : soit s’écarter de l’axe du vent, soit se rapprocher de l’axe du vent – double traduction : soit aller à gauche, soit aller à droite !

A la différence de la quille, on ne colle pas de la mousse directement sur la partie métallique, mais on travaille avec des moules, et plus précisément deux demi-moules (sans frites) – un côté babord, un côté tribord.

Dans ces moules, on commence par draper la fibre de verre et l’infuser. Une fois ces peaux extérieures de safran réalisées, on vient y coller de la mousse PVC du même type que celle utilisée pour la coque. On vient ensuite araser l’ensemble, c’st-à-dire qu’on remet à niveau le côté gauche comme le côté droit pour qu’on puisse bien former une pièce sans anfractuosité à l’intérieur. L’arasage s’organise lui-même en deux phases : la première consiste à recréer un plan le long de la surface du moule, puis la seconde est d’engraver la structure métallique interne, c’est-à-dire tout simplement créer l’empreinte de l’axe du safran dans la mousse.

On réalise cette opération sur les deux demi-moules. Puis à nouveau sur les deux demi-moules du deuxième safran. Puisqu’il y a deux safrans, donc quatre demi-moules (toujours sans frites). Vous me suivez ?

Une fois qu’on est satisfaits des ajustages, on « ferme la boîte ». Dans l’ordre, on enduit le demi-moule babord de colle époxy, on place la partie métallique dans l’ensemble, puis on met la colle sur le demi-moule tribord et on vient le basculer dessus. Pour s’assurer que le collage soit le plus propre possible, c’est-à-dire sans bulle d’air, on place le tout sous presse, avec des grosses barres métalliques et des serre-joints qui viennent maintenir le tout et remplacer le vide qu’on a pu effectuer sur d’autres pièces de structure. On laisse le tout cuire pendant au moins 24 heures à une température assez élevée.

Une fois que la résine a durci, on démoule ! Il faut procéder délicatement pour ne pas abîmer les coins des pièces obtenues – relativement fines, surtout en bas du safran. Puis, on apprête à nouveau le tout pour faire l’interface entre la partie composite et l’antifouling… que nous attaquerons ensemble au prochain épisode !

- Identifiez-vous pour poster des commentaires