Bienvenu pour ce deuxième épisode du Mini 6,50 Do It Yourself !

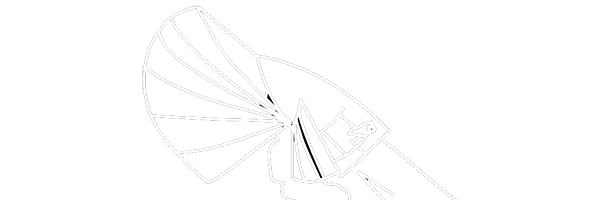

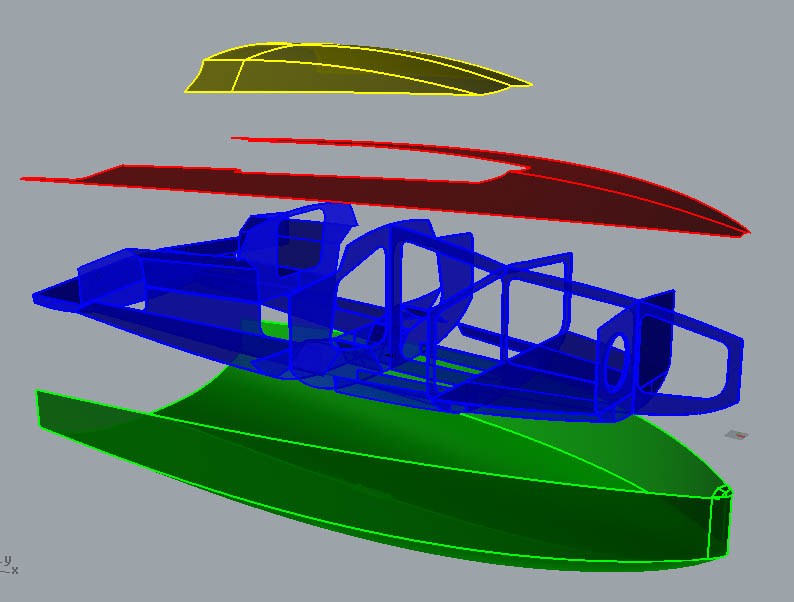

Pour le résumé des épisodes précédents, j’avais donc commencé par préfabriquer les panneaux plans (le pont en rouge et les différentes cloisons et raidisseurs en bleu). Peu encombrants, j’ai pu les ranger les uns sur les autres au fur et à mesure de la production pour me retrouver avec une jolie pile de cloisons prêtes à être assemblées, et surtout… un espace de travail disponible pour la réalisation des pièces « en forme », le roof (en jaune) et la coque (en vert). La place pour travailler, un des nerfs de la guerre dans la construction maison d’un bateau – même de la taille d’un mini !

Réaliser des pièces en forme

Dans le cas de la coque et du roof, j’ai dû utiliser des outillages respectant les formes et volumes dessinés par les architectes, contrairement aux panneaux de structure réalisés sur une simple surface plane.

Pour des constructions à l’unité ou de très petites séries, il est plus intéressant économiquement de s’aider d’ossatures en bois plutôt que de réaliser des moules en fibre de verre, qui coûtent plus chers et sont plus longs à fabriquer.

Afin de garantir la plus grande précision dans le respect des géométries, ces structures à ossature bois utilisées comme outillages sont découpées numériquement.

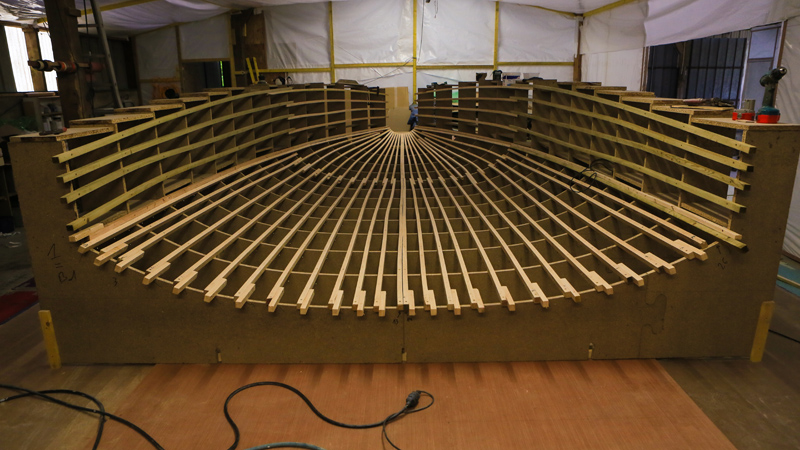

Pour le roof (à gauche), la pièce sera moulée sur un outillage mâle (en bosse) sur lequel il est plus aisé de mettre en forme les plaques de mousse. Concernant la coque (à droite), elle sera moulée dans un outillage femelle (en creux). La mise en place des plaques de mousse sera un peu plus complexe mais ce choix nous permettra d’être plus précis au moment de l’assemblage des panneaux de structure dans la coque. Désolé pour le sexisme de ces termes, vous noterez cependant au passage que la coque, élément le plus important à réaliser, est fabriqué dans un outillage femelle !

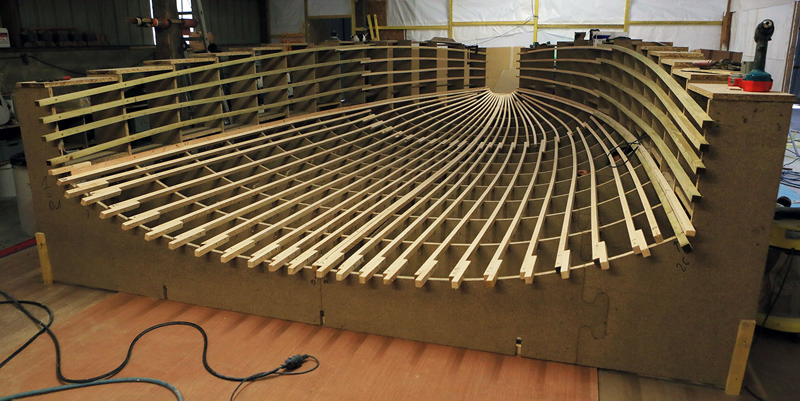

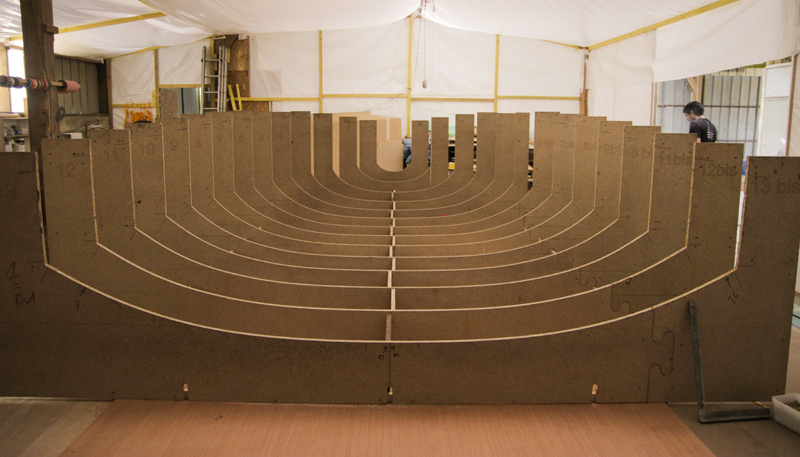

Assemblage des outillages (mannequins)

Chacun de ces deux outillages est composé de plusieurs couples (sections transversales). La première tâche à laquelle s’atteler est la mise en place de ceux-ci.

Une fois de plus la patience est de rigueur pour garantir une précision optimale dans l’assemblage. Niveaux, règles de maçon et laser sont de sortie, il s’agit de ne pas faire le bateau de travers !

Une fois tous les couples installés, on vient y visser un certain nombre de tasseaux (lattes de bois à épaisseur calibrée). Ces tasseaux vont servir de supports à la mise en forme des plaques de mousses composant la pièce. Le plaquage de ces plaques est garanti par des vis (encore !) que l’on viendra dévisser avant de sortir la pièce de son outillage.

Concernant le mannequin (l’ossature bois) de coque, plus de 2000 vis ont été utilisées, de quoi avoir le bout des doigts un peu abîmés ! Petit hommage ici aux mains de Valentin, en stage à mes côtés sur cette période dans le cadre de sa préparation au brevet de technicien supérieur en construction navale à Saint-Nazaire, précieux renfort pour jouer de la visseuse à mes côtés !

Mise en place des plaques de mousse

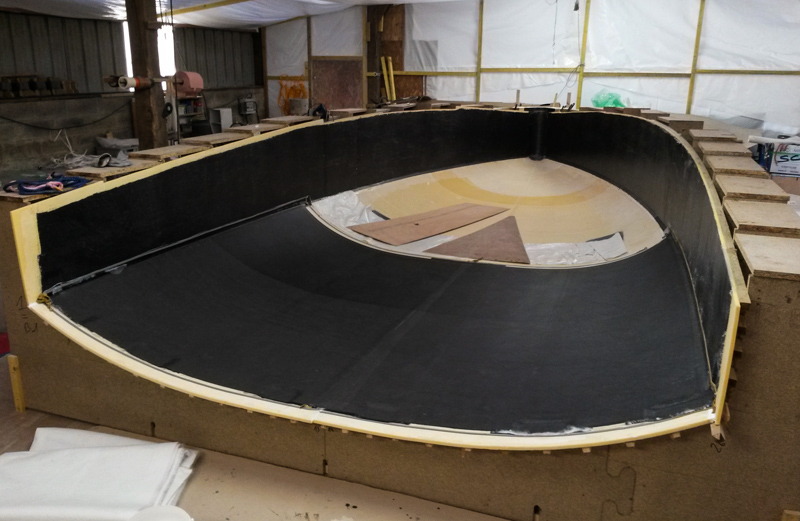

La coque comme le roof sont réalisés en sandwich (souvenez-vous, les peaux de carbone seraient le pain et l'âme en mousse la tranche de jambon, cf article précédent).

Nous commençons par disposer les plaques de mousse sur le mannequin. Celles-ci sont collées entre elles pour garantir une bonne tenue structurelle de la pièce mais aussi pour obtenir une surface étanche permettant le moulage sous vide des peaux de carbone.

En fonction des efforts dans les zones concernées, la mousse PVC utilisée est plus ou moins épaisse mais aussi plus ou moins dense. Encore une fois, tout est une question de compromis entre légèreté et robustesse !

Les plaques de mousse sont particulièrement souples tant que les peaux de carbone n’ont pas été moulées de part et d’autre de celle-ci (comme la baguette raidit la tranche de jambon, si on veut poursuivre cette métaphore – rien à voir avec le fait que j’écris cet article à midi).

Cependant dans les zones où les rayons de courbure des formes sont plus prononcés (à l’avant notamment) nous sommes obligés de thermoformer les plaques de mousse. Chauffées à température contrôlée dans un four confectionné pour l’occasion celles-ci deviennent encore plus déformables.

Construire un mini, c’est donc aussi fabriquer un four maison... (sans gâteau au chocolat inclus, malheureusement).

Une fois toutes les plaques assemblées, on peut passer à la phase drapage des tissus de carbone.

Cette phase d’assemblage de mannequin puis de mise en place des plaques de mousse est particulièrement jouissive, les formes et volumes que l’on ne voyait jusqu’à maintenant que sur l’écran prennent vie, je commence à me projeter de plus en plus !

Drapage des tissus carbone

Avant de se lancer dans le drapage de la totalité de la surface, on procède au renforcement local des zones soumises à de fortes contraintes (pied de mât sur le roof, étrave, ancrages de la quille, des bastaques et des safrans dans la coque).

Certain(e)s y ont vu un visage, d’autres une fusée...

La surface de la coque et donc la surface de tissu de carbone à draper étant particulièrement importante, je fais le choix de séquencer cette phase en plusieurs stratifications qui pourront être réalisées en effectif réduit (à un moment, il faut l’admettre, on ne peut quand même pas TOUT faire tout seul).

Pour commencer, le bordé (parties verticales de la coque)... ...ensuite, la partie arrière du fond de coque.

Puis, pour finir, la partie avant !

Ça y est, la phase d’assemblage peut démarrer !

J'ai commencé cette phase de fabrication du roof et de la coque mi-mai pour terminer début juillet. Cela représente pour ma part plus de 350 heures de travail, sans compter l’aide précieuse apportée par Valentin. Dix ans après avoir effectué un stage dans ce même cadre du BTS Construction Navale, c’était vraiment une expérience riche et intéressante, notamment grâce à l’intérêt et l’implication qu’il a su démontrer. Merci à lui !

Merci à vous de m’avoir lu jusqu'au bout, c'est un plaisir pour moi de partager les avancées de ce si joli projet !

Si vous avez des questions n’hésitez pas à me contacter, et n’oubliez pas non plus que le chantier est ouvert pour les âmes curieuses et potentiels partenaires qui auraient envie de voir ça de plus près !